- Производитель №1 в Китае оборудования для обработки кромки стекла.

- Отличное соотношение цена/качество.

- Широкий выбор моделей и опций.

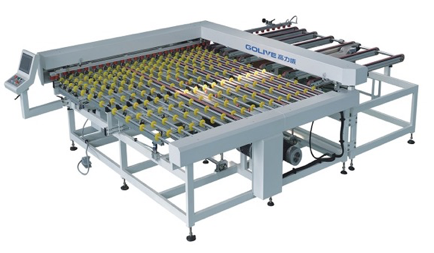

Линия для 4-х сторонней шлифовки и полировки кромки плоского стекла

GSP3025+GJCT3025+SDE2030M+GSJ30-25+SDE2025M-II+GQX25HB+GSP3025

Описание

Полностью автоматическая линия с загрузкой, определением размеров и толщины стекла, обработкой и полировкой кромки плоского стекла с четырех сторон, моечной машиной и автоматической разгрузкой стекла. Максимальный размер стекла 2,5х3 м

НАЗНАЧЕНИЕ

Автоматический стол загрузки стекла, модель GSP3025 предназначен для загрузки стекла с пирамид (боковая загрузка), либо фронтальная загрузка стекла небольших размеров вручную.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Станок используется как вспомогательное оборудование в линиях 4-х сторонней обработки кромки стекла.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Минимальный размер 300x300 мм при ручной загрузке и 600х800 мм при автоматической загрузке, максимальный размер 3000x2500 мм, толщина стекла 3-19 мм.

- Стол для позиционирования включен в комплект. Вспомогательное оборудование для того, чтобы улучшить эффективность работы линии; эффективность производства вырастает на 30%.

- Период цикла загрузки и позиционирования – 18 сек/шт.

НАЗНАЧЕНИЕ

Автоматический стол для определения размеров и толщины стекла, модель GJCT3025 предназначен для ускорения работы линии.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Станок используется как вспомогательное оборудование в линия 4-х сторонней обработки кромки стекла.

ПРИНЦИПЫ РАБОТЫ

Стекло позиционирует с помощью ремней влево, потом оно едет до нулевой точки, где замеряется ширина стекла. Сзади подъезжает еще один упор и с его помощью определяется длина стекла.

Стоит специальный датчик, который определяет толщину стекла возле нулевой точки.

Сканирующее устройство производит замер стеклянной заготовки (длину, ширину и толщину), сохраняет данные о ней (номер, дата, размеры) в библиотеке сканера и передает эти данные в ЧПУ первой и второй машины и моечной машины Golive. Машины, получив данную информацию, сравнивают ее с размером, который имеется на данный момент (последнее обработанное стекло), если он отличается, то ЧПУ дает команду установить новый размер и толщину, полученные от сканера.

НАЗНАЧЕНИЕ

Модель SDE2030М (20 шпинделей) – станок для двухсторонней обработки кромки стекла с чашечными кругами, спроектирован и изготовлен для шлифовки и полировки кромки на плоском стекле. Это оборудование одновременно обрабатывает две противоположные кромки стекла толщиной от 3 мм до 25 мм. Ширина заготовки может изменяться от 300 мм до 3000 мм.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Станок используется как высокопроизводительное оборудование, обычно при работе необходимо два оператора для загрузки и разгрузки стеклянных заготовок.

На стекольных участках мебельных фабрик, для производства бытовых плит и варочных поверхностей, производства стеклянных дверей и перегородок.

СТАНИНА

Станина представляет собой цельнометаллическую сварную конструкцию, которая собрана из термоупрочненных стальных

прокатных профилей, сваренных между собой. Сталь крупнейшего производителя в Китае –BAOSTELL.

Рабочая поверхность станины обработана на станке ЧПУ и имеет допуск ≤0,1 мм отклонения параллельности поверхности рамы, относительно поверхности установки.

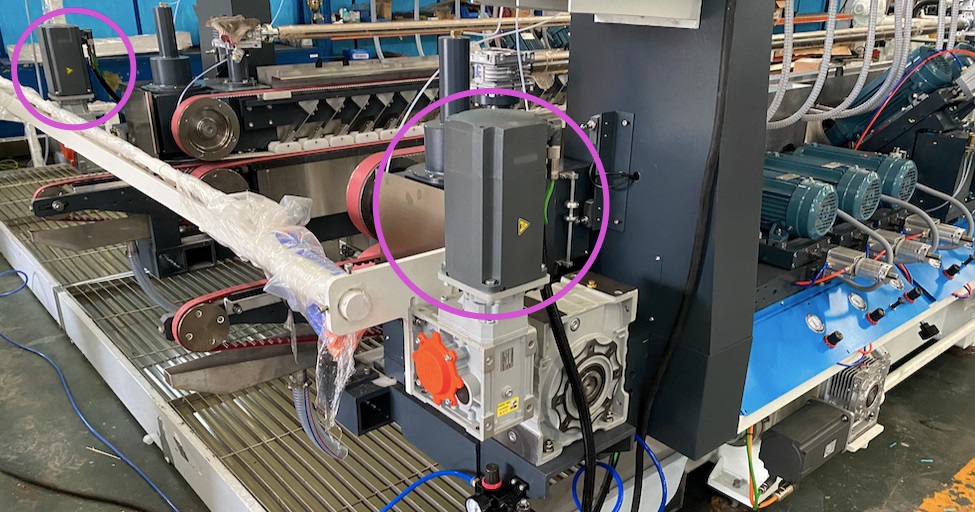

Поддерживающая часть станины машины

Подвижная часть становится на двойную опорную конструкцию с каждой стороны. Это обеспечивает равномерное распределение веса траверсы на четыре точки, что дает плавность и точность её хода. Траверса скользит по специально обработанным направляющим, которым проведена антикорозийная термическая обработка, что делает их устойчивыми к воздействию водной среды.

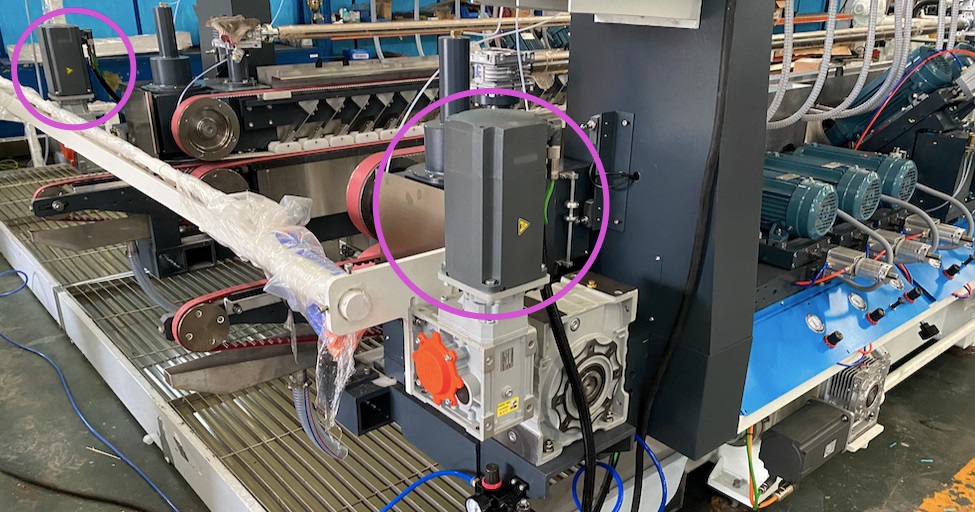

Перемещается она с помощью двух червячных винтов, которые приводятся в движение двумя серводвигателями Siemens, управляемыми инверторами, под контролем центрального ЧПУ.

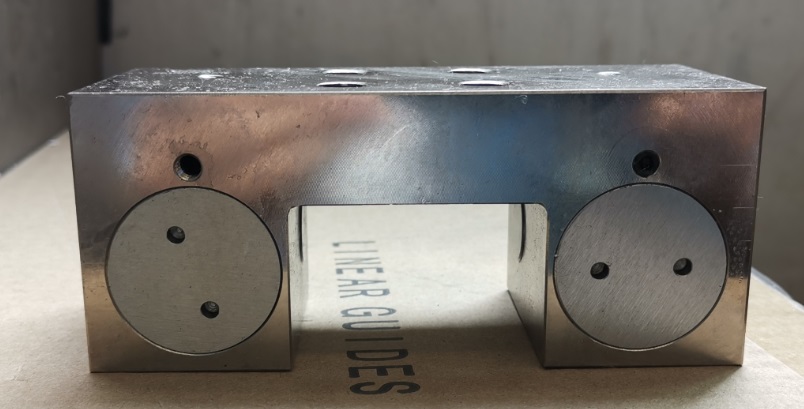

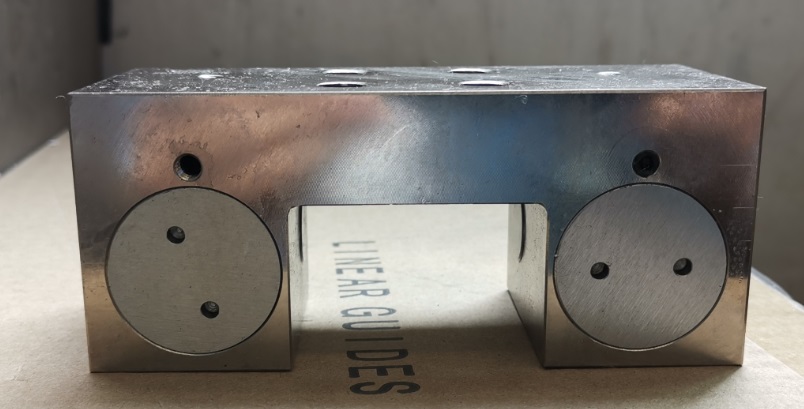

Линейные направляющие и шарико-винтовые пары работают одновременно, что позволяет перемещаться стабильно, с высокой точностью, длительным сроком службы, а также дает высокоточное перемещение подвижной части.

Червячный винт имеет расстояние между винтами 10 мм и радиальный допуск ≤0,2 мм.

Линейная направляющая имеет радиальный допуск≤0,1 мм и параллельный допуск≤0,05 мм

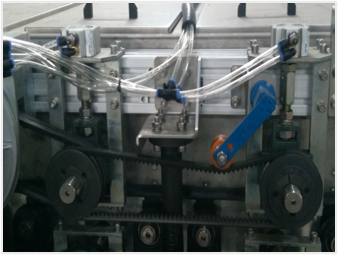

Высокоскоростная система перемещения

Сервопривод Сименс позволяет развивать скорость перемещения подвижной части до 8м/мин. Он обеспечивает плавность хода, точность позиционирования и минимизации времени, при переходе между размерами. Система имеет автоматическое мазывание движущихся частей, с управлением от ЧПУ.

Высокоскоростное тормозное устройство

Поскольку скорость изменения ширины составляет 8 м / мин, наше Высокоскоростное Тормозное Устройство может останавливать Подвижную траверсу на любой ширине, которая необходима оператору, с высокой точностью. Это тормозное устройство используется также на высокоскоростных пассажирских лифтах,поэтому его точность и безотказная работа гарантированна.

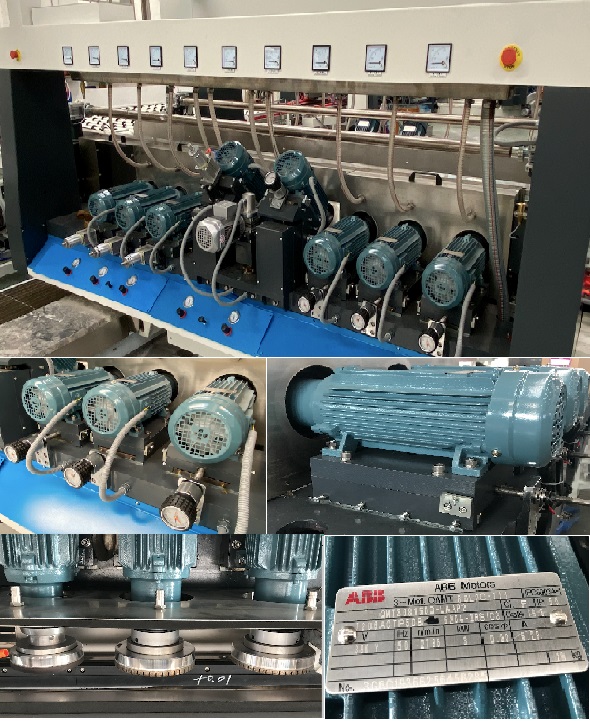

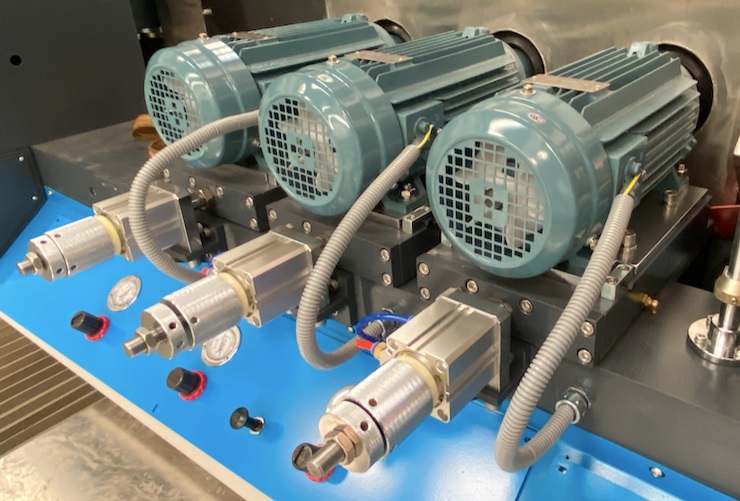

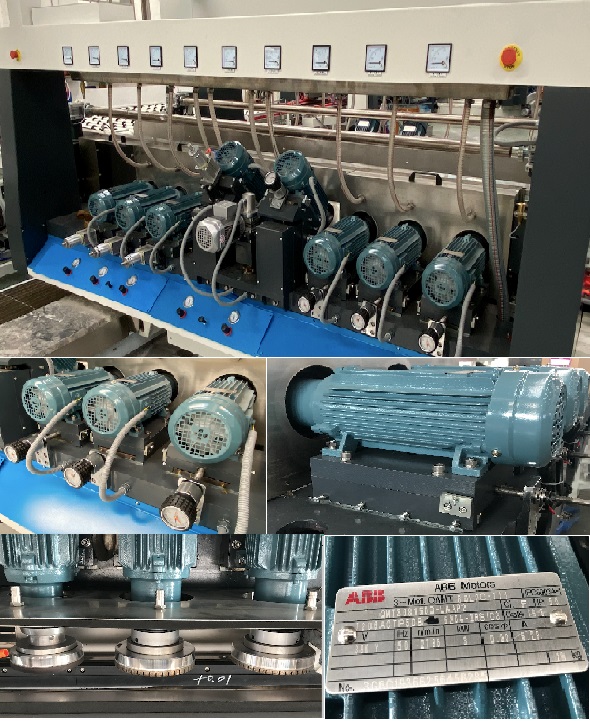

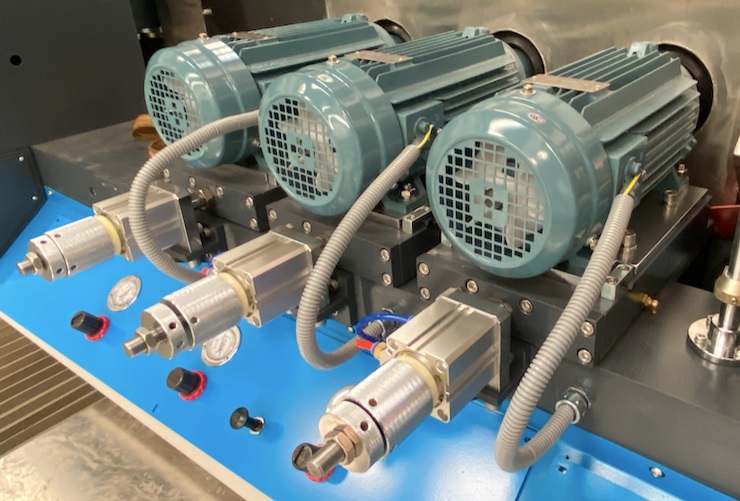

Конструкция шлифовальных двигателей

Каждый двигатель является шедевром производства компании АВВ и управляется собственным инвертором. Он оснащен прямым соединением с инструментом,

что улучшает качество шлифовки и увеличивает эффективность, по сравнению с конструкциями, которые имеют шпиндель. Это также снижает проскальзывания,

исключает необходимость дополнительных запасных частей из-за сложности конструкции шпинделя и увеличивает срок службы обрабатывающего узла. Это особенно ярко выражено при работе с толстыми наминалами стекла.

Моторная группа полировальных кругов

Моторная группа полировальных кругов оборудована автоматическим приводом для всех полировальных инструментов, что обеспечивает максимальную полировку кромки стекла и минимизирует степень износа инструмента.

Прижимной механизм

Система верхнего прижима изготовленна из пластмассы с добавлением специальных макромолейкул вещества, которое обеспечивает равномерное удерживание стекла по всей его длине. Прижимные пластины усиленны термической обработкой, что дает гарантию отсутствия их трансформации в период всего времени эксплуатации станка.

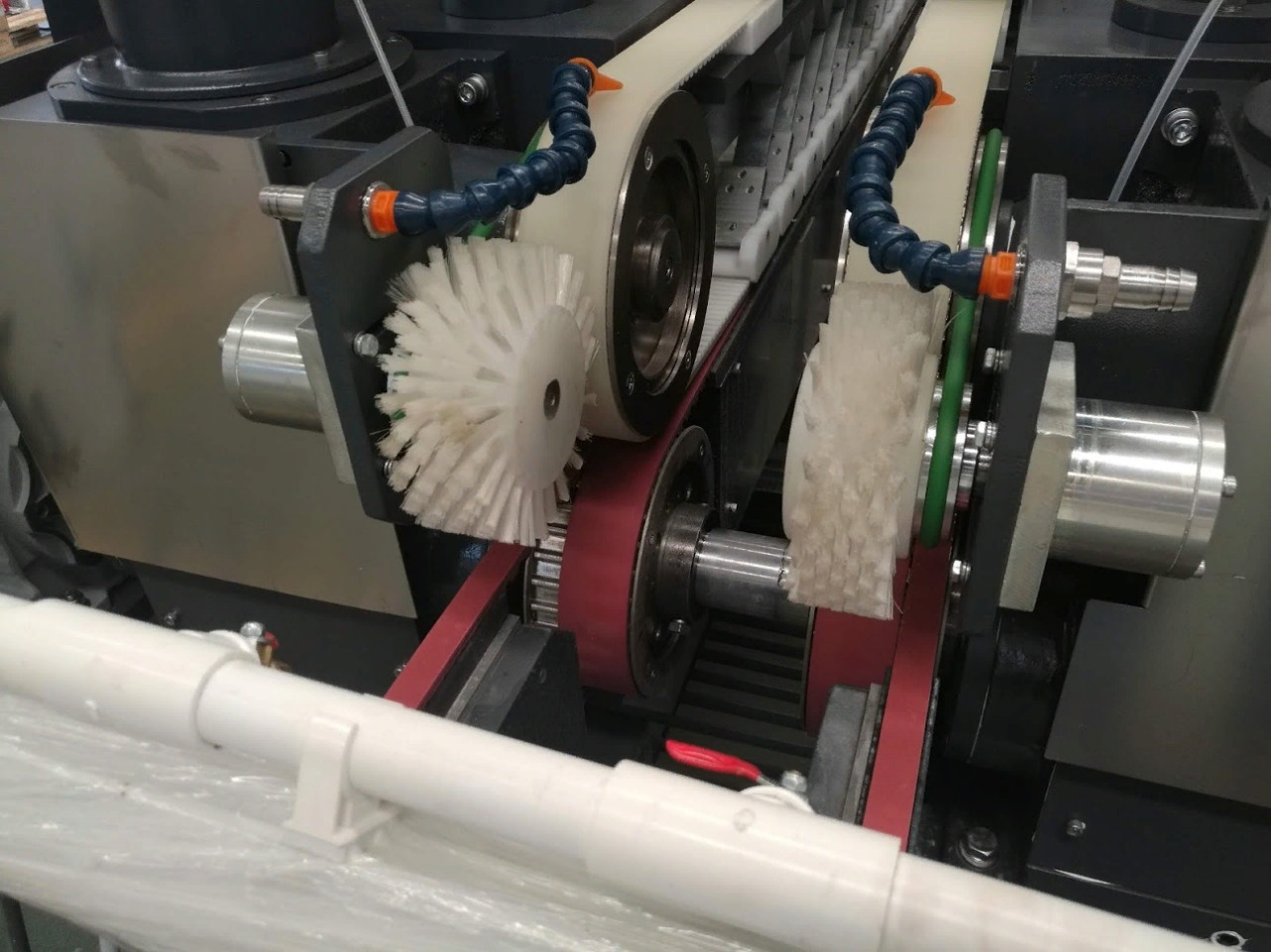

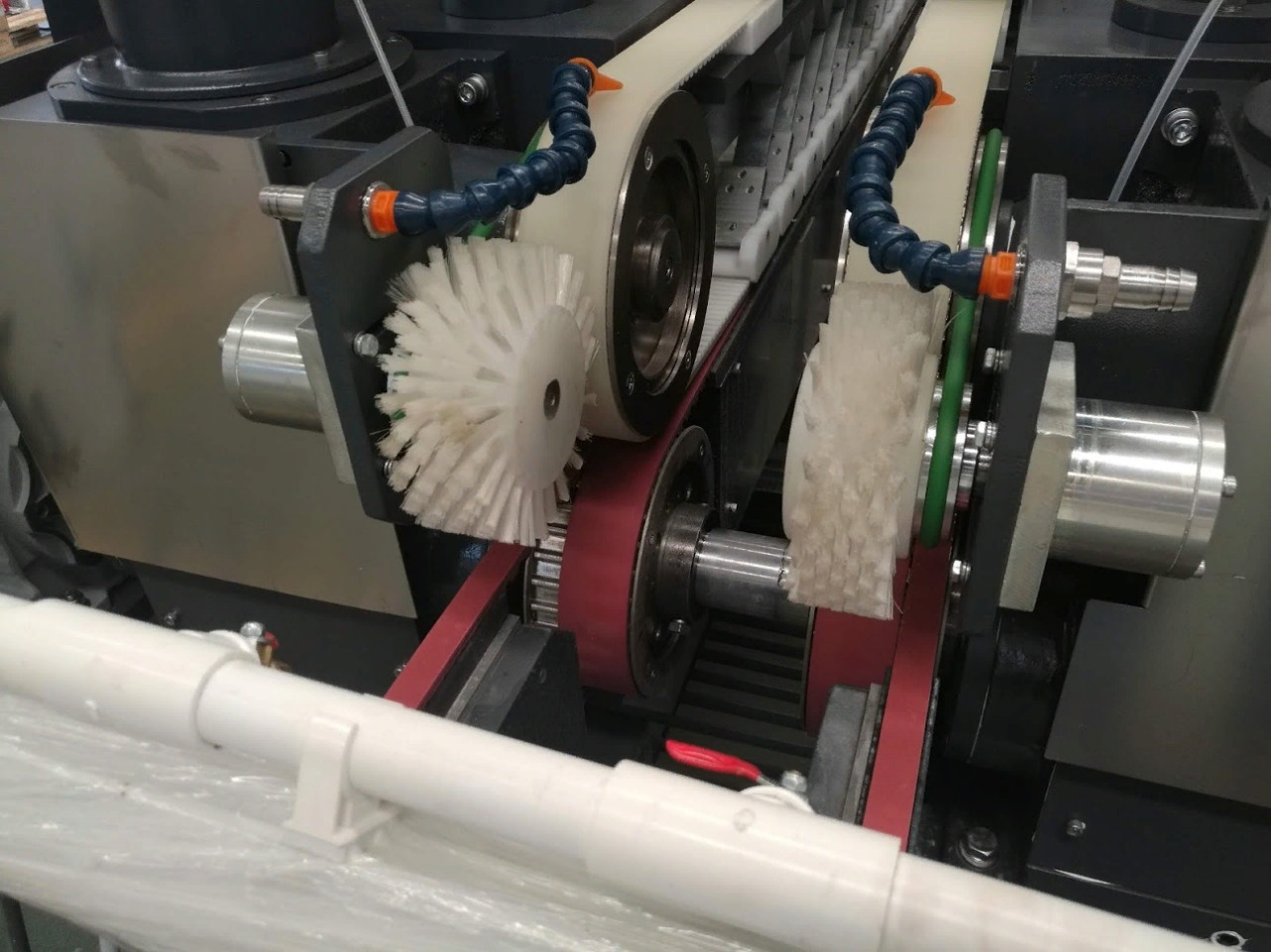

Используют специальные верхние мягкие ремни для обработки стекла с напылением Low-E. Производится очистка данных ремней с помощью мягких, круглых щеток и обмыва от продуктов обработки стекла.

Белый прессованный блок из макромолекулярного износостойкого материала; пружина и пластина прошли термическую обработку и специально обработанная поверхность, создающая скольжение; верхниеи нижние связующие звенья из алюминия; уплотнительная подставка - допуск ≤0,3 мм, допуск параллельности ≤0,2 мм.

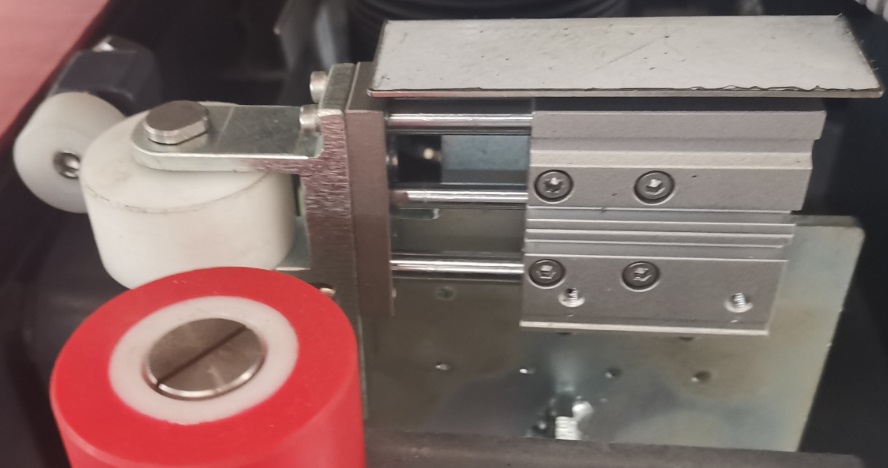

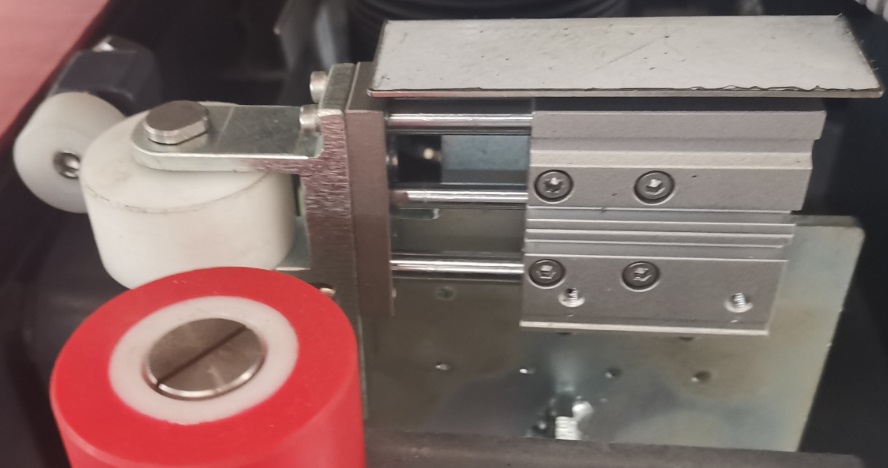

Автоматическое устройство центрального упорного кронштейна

Это устройство автоматически перемещается вместе с движущейся стороной станка к центру, без помощи оператора. Если станок имеет ширину более 4000 мм, то в центре будет находиться 2 упорных кронштейна. Это сэкономит время оператора и исключает выход бракованной продукции, из-за неправильной его регулировки, при обработке разных номиналов стекла, в автоматическом режиме.

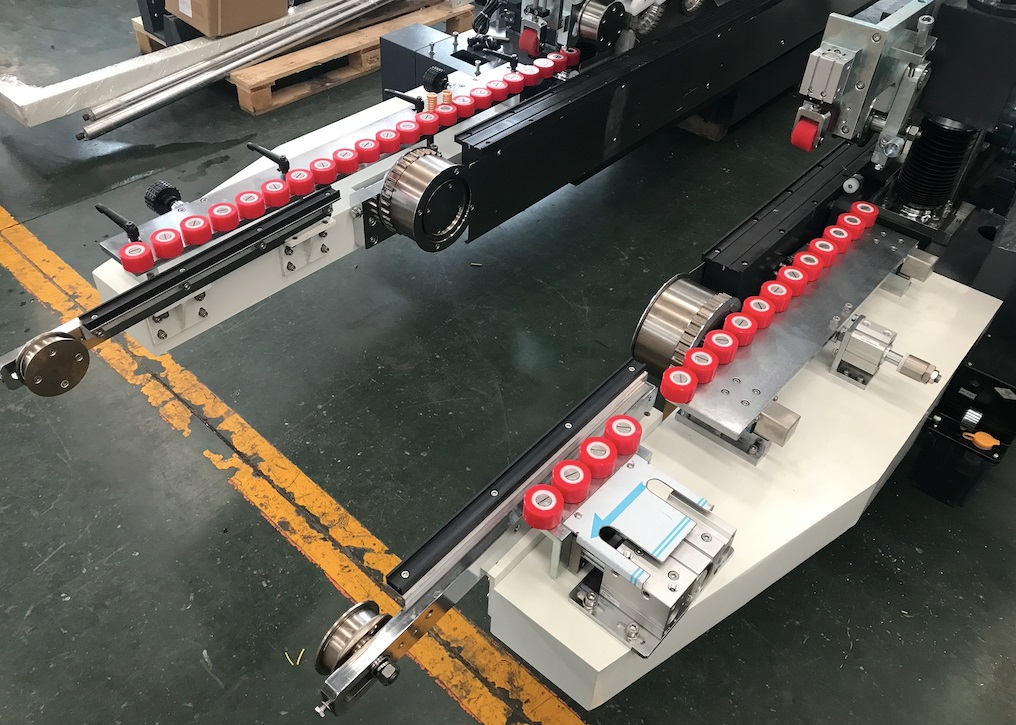

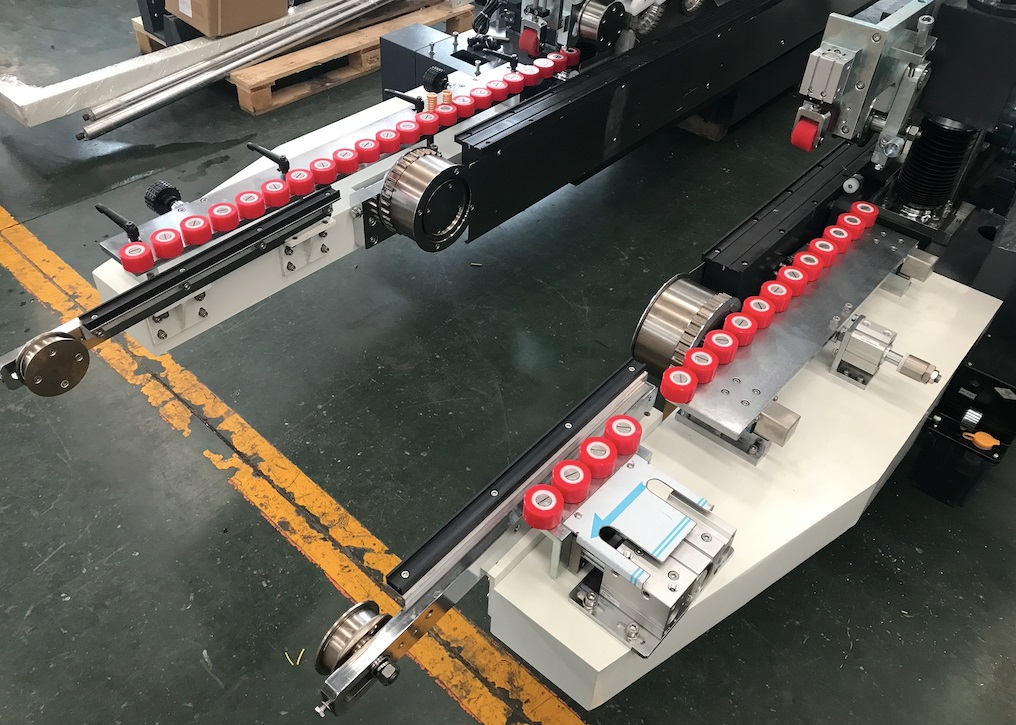

Автоматическая центровка заготовки

Устройство для автоматической центровки заготовок с системой загрузки. Загрузочная часть имеет первое толкающее и второе толкающее устройства, чтобы обеспечить во время передачи, точное позиционирование стекла. Благодаря двойной системе центровки, допуск по диагонали стекла составляет ≤0,5 мм / м, а допуск параллельности будет ≤0,2 мм / м.

Позиционирующие ролики сделаны из полиуретана – износостойкого материала. С одной стороны позиционирующая часть, а с другой прижимная, которая с помощью пневматического прижима оптимально позиционирует заготовку стекла и создает необходимое положение стекла для равномерного захода его в машину.

Устройство обнаружения некачественного реза кромки стекла

После резки и ручного лома стекла, иногда бывает, что кромка стекла не ровная и образуется наплыв. Когда наплыв касается этого устройства во время обработки, подается сигнал в PLC машины,

и автоматически снижается скорость обработки. Благодаря этому, качество обработки кромки по всей длине заготовки будет одинаковое и износ шлифовального инструмента будет стабилен.

Автоматическая система смазки

Данная система обеспечивает в автоматическом режиме смазывание шаро-винтовой пары и линейной направляющей, а так же имеет удобное расположение для технического обслуживания.

Работа со стеклом имеющим low-e покрытие

Данная опция состоит из щетки, которая очищает ремень от стеклянной пыли и устройство распыления воды для очистки мягкого ремня Low-Е. Они обеспечивают более длительный срок службы мягкого ремня Low-e.

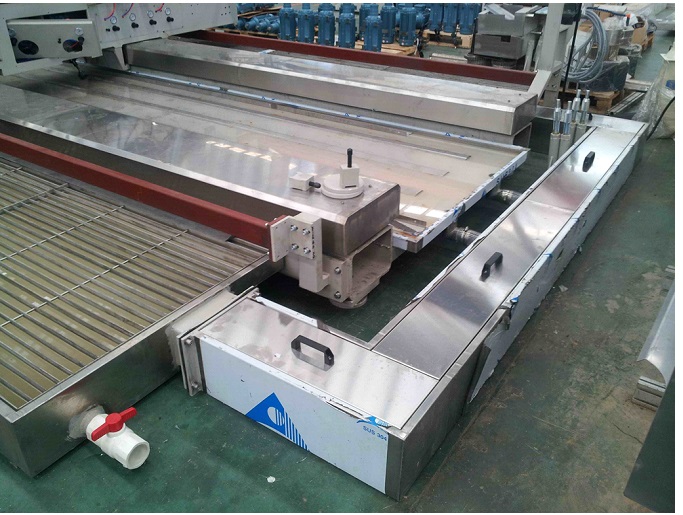

Бак для воды из нержавеющей стали

Для водяного бака используется толстостенный материал из нержавеющей стали 304.

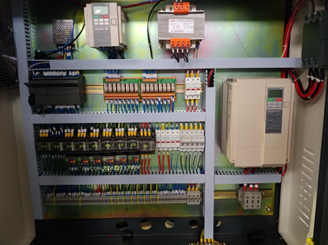

В станке используются электрические компоненты производства Schneider

Управление станком осуществляется контроллером Siemens PLC

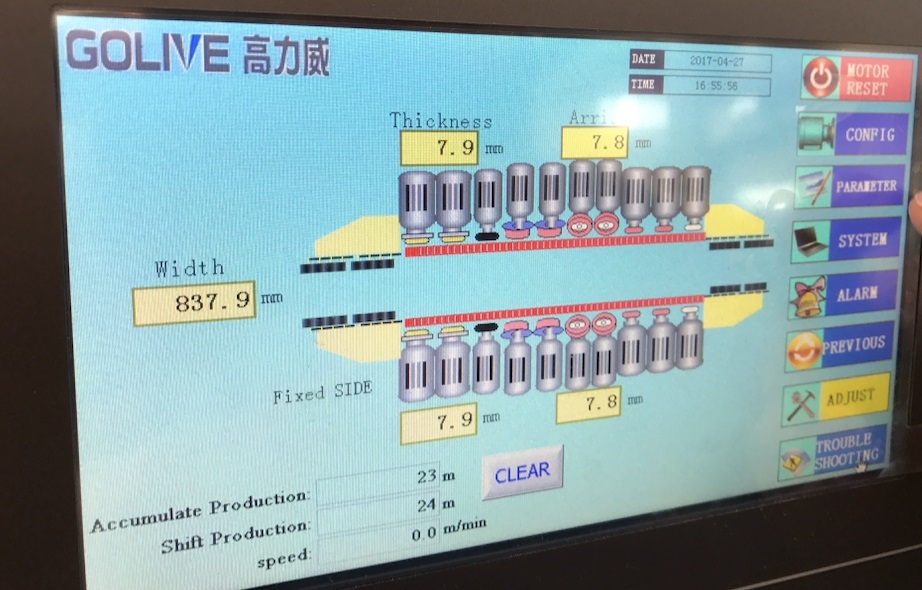

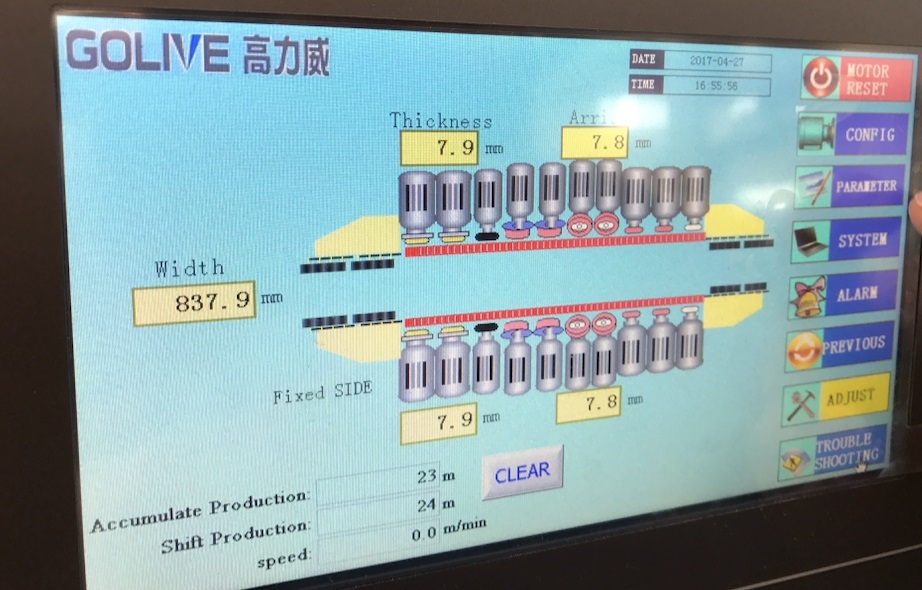

Цветной сенсорный экран

Удобно расположенная панель управления, установленная в передней части станка предназначена для осуществления регулировки всех процессов обработки стекла. Станок работает под

управлением PLC (программируемый логический контроллер), параметры задаются и отображаются на сенсорном дисплее.

Основные приборы, осуществляющие контроль агрегатов, позволяют в автоматическом режиме отслеживать нагрузки на шлифовальные круги во время обработки кромок стекла.

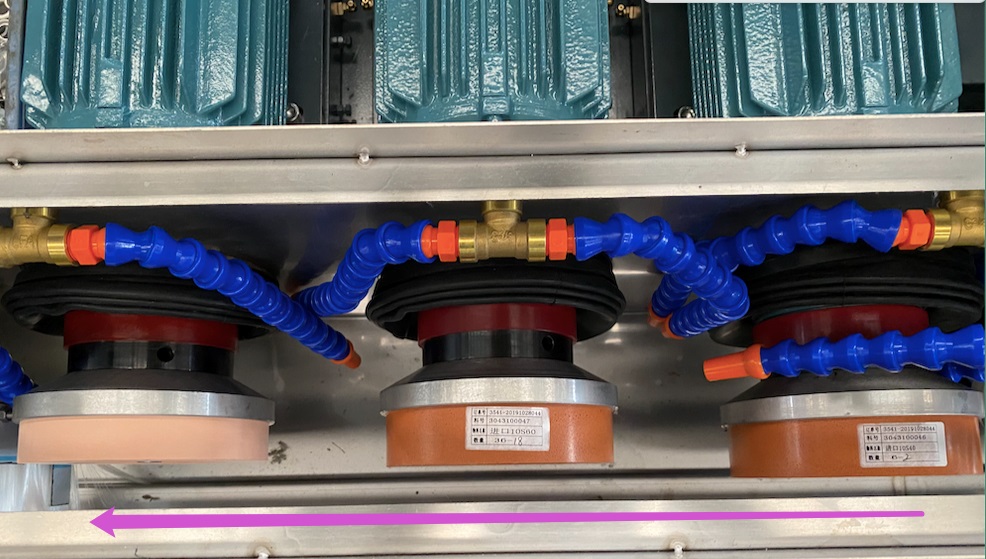

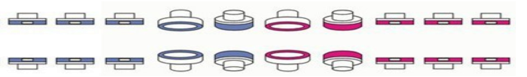

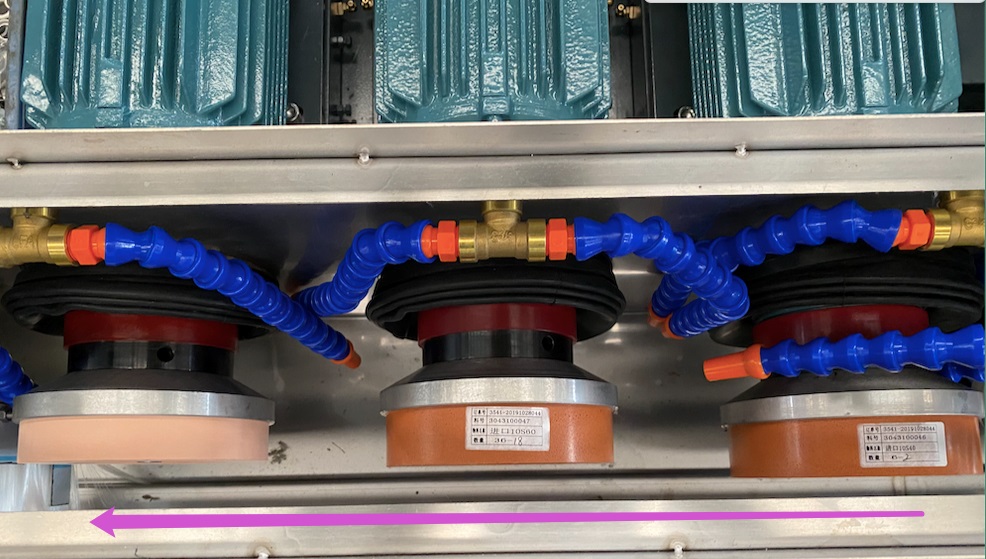

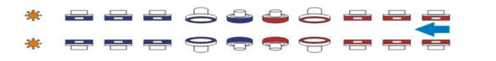

РАСПОЛОЖЕНИЕ И НАЗНАЧЕНИЕ ОБРАБАТЫВАЮЩИХ КРУГОВ (20 ШПИНДЕЛЕЙ)

6 - чашечных, алмазных кругов для обработки кромки, по 3 с каждой стороны (¢175, 150 мм)

4 – чашечных, алмазных круга для обработки фаски, по 2 с каждой стороны (¢150, 130 мм)

4 – чашечных, полировальных круга для полировки фаски, по 2 с каждой стороны (¢150, 130 мм)

6 – чашечных, полировальных кругов для полировки кромки, по 3 с каждой стороны (¢150, 130

мм)

Мы можем добавить дополнительные функции, такие как:

1. Пневматическая система подрезки углов.

2. Подрезка углов с задаваемым радиусом на серводвигателе.

3. Система штрих-кодов и сканирующее устройство.

4. Гравировка на верхней поверхности стекла.

5. Удаление мягкого покрытия с края стекла.

6. Автоматическая функция шлифования с управлением серводвигателем через ЧПУ.

7. Автоматическая функция полировки с управлением серводвигателем через ЧПУ.

8. Автоматический сканирующий стол для распознования размеров, толщины и покрытия на стекле.

НАЗНАЧЕНИЕ

Модель GSJ30-25 - автоматический стол предназначен для приема стекла из зоны обработки 1-й машины, разворота стекла для последующей его подачи в зону обработки 2-й машины. Тип стола «L-образный».

НАЗНАЧЕНИЕ

Модель SDE2025М-II (22 шпинделя) – станок для двухсторонней обработки кромки стекла с чашечными кругами, спроектирован и изготовлен для шлифовки и полировки кромки на плоском стекле. Это оборудование одновременно обрабатывает две противоположные кромки стекла толщиной от 3 мм до 25 мм. Ширина заготовки может изменяться от 300 мм до 2500 мм.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Станок используется как высокопроизводительное оборудование, обычно при работе необходимо два оператора для загрузки и разгрузки стеклянных заготовок.

На стекольных участках мебельных фабрик, для производства бытовых плит и варочных поверхностей, производства стеклянных дверей и перегородок.

СТАНИНА

Станина представляет собой цельнометаллическую сварную конструкцию, которая собрана из термоупрочненных стальных

прокатных профилей, сваренных между собой. Сталь крупнейшего производителя в Китае –BAOSTELL.

Рабочая поверхность станины обработана на станке ЧПУ и имеет допуск ≤0,1 мм отклонения параллельности поверхности рамы, относительно поверхности установки.

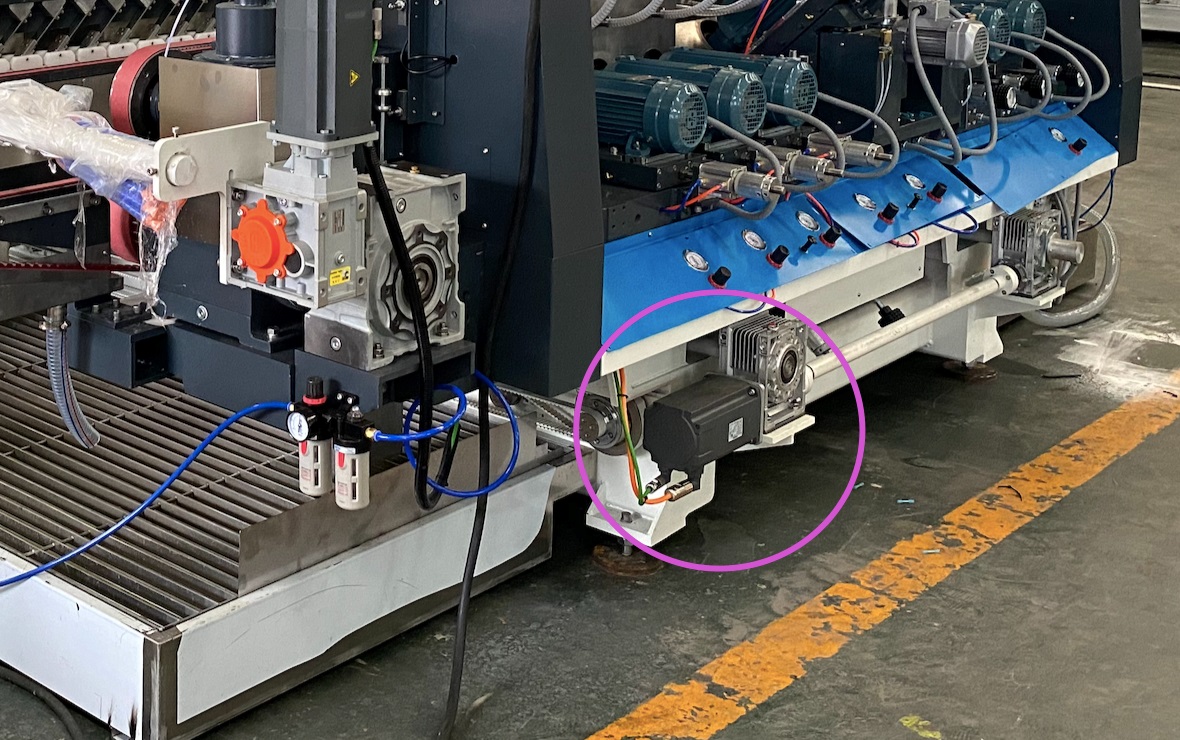

Поддерживающая часть станины машины

Подвижная часть становится на двойную опорную конструкцию с каждой стороны. Это обеспечивает равномерное распределение веса траверсы на четыре точки, что дает плавность и точность её хода. Траверса скользит по специально обработанным направляющим, которым проведена антикорозийная термическая обработка, что делает их устойчивыми к воздействию водной среды.

Перемещается она с помощью двух червячных винтов, которые приводятся в движение двумя серводвигателями Siemens, управляемыми инверторами, под контролем центрального ЧПУ.

Линейные направляющие и шарико-винтовые пары работают одновременно, что позволяет перемещаться стабильно, с высокой точностью, длительным сроком службы, а также дает высокоточное перемещение подвижной части.

Червячный винт имеет расстояние между винтами 10 мм и радиальный допуск ≤0,2 мм.

Линейная направляющая имеет радиальный допуск≤0,1 мм и параллельный допуск≤0,05 мм

Высокоскоростная система перемещения

Сервопривод Сименс позволяет развивать скорость перемещения подвижной части до 8м/мин. Он обеспечивает плавность хода, точность позиционирования и минимизации времени, при переходе между размерами. Система имеет автоматическое мазывание движущихся частей, с управлением от ЧПУ.

Высокоскоростное тормозное устройство

Поскольку скорость изменения ширины составляет 8 м / мин, наше Высокоскоростное Тормозное Устройство может останавливать Подвижную траверсу на любой ширине, которая необходима оператору, с высокой точностью. Это тормозное устройство используется также на высокоскоростных пассажирских лифтах,поэтому его точность и безотказная работа гарантированна.

Конструкция шлифовальных двигателей

Каждый двигатель является шедевром производства компании АВВ и управляется собственным инвертором. Он оснащен прямым соединением с инструментом,

что улучшает качество шлифовки и увеличивает эффективность, по сравнению с конструкциями, которые имеют шпиндель. Это также снижает проскальзывания,

исключает необходимость дополнительных запасных частей из-за сложности конструкции шпинделя и увеличивает срок службы обрабатывающего узла. Это особенно ярко выражено при работе с толстыми наминалами стекла.

Моторная группа полировальных кругов

Моторная группа полировальных кругов оборудована автоматическим приводом для всех полировальных инструментов, что обеспечивает максимальную полировку кромки стекла и минимизирует степень износа инструмента.

Прижимной механизм

Система верхнего прижима изготовленна из пластмассы с добавлением специальных макромолейкул вещества, которое обеспечивает равномерное удерживание стекла по всей его длине. Прижимные пластины усиленны термической обработкой, что дает гарантию отсутствия их трансформации в период всего времени эксплуатации станка.

Используют специальные верхние мягкие ремни для обработки стекла с напылением Low-E. Производится очистка данных ремней с помощью мягких, круглых щеток и обмыва от продуктов обработки стекла.

Белый прессованный блок из макромолекулярного износостойкого материала; пружина и пластина прошли термическую обработку и специально обработанная поверхность, создающая скольжение; верхниеи нижние связующие звенья из алюминия; уплотнительная подставка - допуск ≤0,3 мм, допуск параллельности ≤0,2 мм.

Автоматическое устройство центрального упорного кронштейна

Это устройство автоматически перемещается вместе с движущейся стороной станка к центру, без помощи оператора. Если станок имеет ширину более 4000 мм, то в центре будет находиться 2 упорных кронштейна. Это сэкономит время оператора и исключает выход бракованной продукции, из-за неправильной его регулировки, при обработке разных номиналов стекла, в автоматическом режиме.

Автоматическая центровка заготовки

Устройство для автоматической центровки заготовок с системой загрузки. Загрузочная часть имеет первое толкающее и второе толкающее устройства, чтобы обеспечить во время передачи, точное позиционирование стекла. Благодаря двойной системе центровки, допуск по диагонали стекла составляет ≤0,5 мм / м, а допуск параллельности будет ≤0,2 мм / м.

Позиционирующие ролики сделаны из полиуретана – износостойкого материала. С одной стороны позиционирующая часть, а с другой прижимная, которая с помощью пневматического прижима оптимально позиционирует заготовку стекла и создает необходимое положение стекла для равномерного захода его в машину.

Устройство обнаружения некачественного реза кромки стекла

После резки и ручного лома стекла, иногда бывает, что кромка стекла не ровная и образуется наплыв. Когда наплыв касается этого устройства во время обработки, подается сигнал в PLC машины,

и автоматически снижается скорость обработки. Благодаря этому, качество обработки кромки по всей длине заготовки будет одинаковое и износ шлифовального инструмента будет стабилен.

Автоматическая система смазки

Данная система обеспечивает в автоматическом режиме смазывание шаро-винтовой пары и линейной направляющей, а так же имеет удобное расположение для технического обслуживания.

Работа со стеклом имеющим low-e покрытие

Данная опция состоит из щетки, которая очищает ремень от стеклянной пыли и устройство распыления воды для очистки мягкого ремня Low-Е. Они обеспечивают более длительный срок службы мягкого ремня Low-e.

Бак для воды из нержавеющей стали

Для водяного бака используется толстостенный материал из нержавеющей стали 304.

В станке используются электрические компоненты производства Schneider

Управление станком осуществляется контроллером Siemens PLC

Цветной сенсорный экран

Удобно расположенная панель управления, установленная в передней части станка предназначена для осуществления регулировки всех процессов обработки стекла. Станок работает под

управлением PLC (программируемый логический контроллер), параметры задаются и отображаются на сенсорном дисплее.

Основные приборы, осуществляющие контроль агрегатов, позволяют в автоматическом режиме отслеживать нагрузки на шлифовальные круги во время обработки кромок стекла.

Расположение и конфигурация кругов (22 шпинделя)

6 - чашечных, алмазных кругов для обработки кромки, по 3 с каждой стороны (¢175, 150 мм);

4 – чашечных, алмазных круга для обработки фаски, по 2 с каждой стороны (¢150, 130 мм);

4 – чашечных, полировальных круга для полировки фаски, по 2 с каждой стороны (¢150, 130 мм);

6 – чашечных, полировальных кругов для полировки кромки, по 3 с каждой стороны (¢150, 130 мм).

2 – фреза для подрезки углов, по 1 с каждой стороны.

Устройство подрезания углов, установленное на одном шпинделе с каждой стороны, позволяет осуществлять так называемую подрезку углов с каждой стороны стекла, что особенно актуально при дальнейшем закаливание стекла. Работа данного устройства контролируется электроникой.

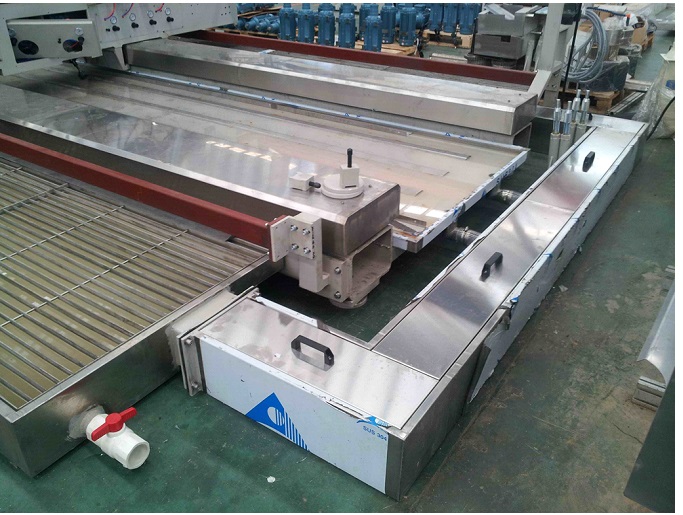

НАЗНАЧЕНИЕ

Горизонтальная моечная машина подходит для мойки и сушки листового стекла толщиной 3-25 мм.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Машина идеально подходит для применения в серийном и массовом производстве стекольной продукции различного назначения, на мебельном производстве в цехах стеклообработки (стеклянные фасады, двери, перегородки, полки, витрины и др.), в линиях для производства ламинированного стекла, в линиях для шелкотрафаретной печати и валковой покраски, а также в линиях закалки.

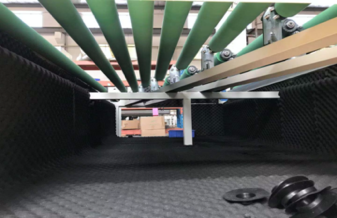

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Моечная машина позволяет мыть и просушивать листовое стекло толщиной от 3 до 25 мм, шириной до 2,5 м.

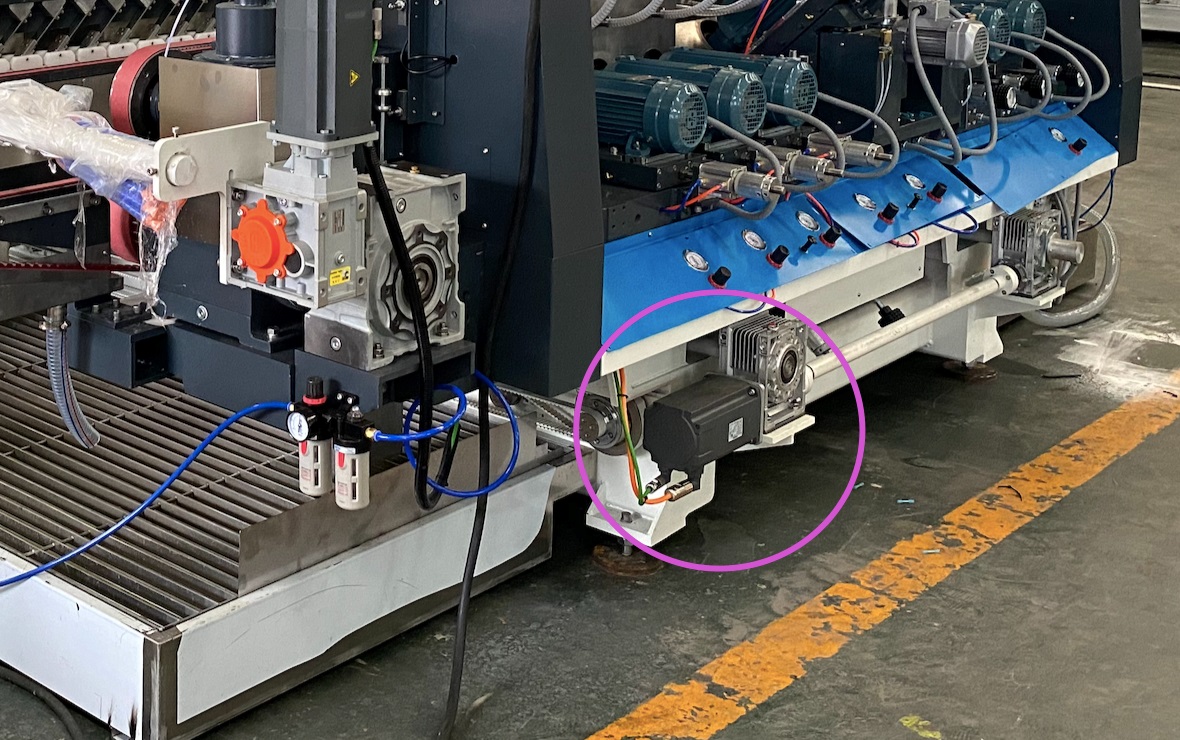

Главный привод – управляет скоростью движения с помощью инвертора, информация отображается на цифровом дисплее.

Привод управления двигателями щеток в моечном отсеке разделен, верхние и нижние двигатели имеют отдельные ременные передачи, что позволяет поддерживать постоянную скорость и иметь длительный срок службы.

Механизм натяжения ремня щеток, использует стандартное эластичное натяжное устройство ROSTA из Швейцарии и импортного высокоскоростного зубчатого ремня.

Управление – PLC и сенсорный экран.

Секции мытья и сушки можно поднимать на 350 мм для удобства чистки и обслуживания.

Используются 3 пары щёток, диаметр 130 мм, длина 2500 мм, которые могут быть использованы для мытья стекла с обычным покрытием, с low-e напылением и солнцезащитного стекла. Валы, на которых находятся щетки сделаны из нержавеющей стали. При мойке low-e стекла жесткие щетки поднимаются с помощью двух пневматических цилиндров, и мойка осуществляется только мягкими щетками.

Для сушки стекла используется три пары мощных «воздушных ножей», машина имеет систему подогрева воздуха. В воздуходувке используется инверторное управление, чтобы экономить электроэнергию и снизить уровень шума ниже 80 дБ. В сушильном отсеке применяются шумо-поглощающие материалы.

Имеется 4 ванны: каждая ванна на свою пару щеток и на предварительное смачивание (в данном отсеке, помимо смыва водой еще есть воздушный нож), в каждой расположен водяной насос и фильтр, таким образом, стекло получается идеально чистым, данные мойки используются в линиях закалки и при производстве триплекса. В одном контуре мытья есть подогрев воды.

ЭЛЕКТРИЧЕСКИЙ ШКАФ

НАЗНАЧЕНИЕ

Автоматический стол разгрузки стекла, модель GSP3025 предназначен для разгрузки стекла на пирамиды (боковая разгрузка), либо фронтальная разгрузка стекла небольших размеров вручную. Конструктивно аналогичен загрузчику. На разгрузочном столе – стоит несколько датчиков (система позиционирования стекла по координатам X и Y для подачи и выгрузки на пирамиду, а также ультразвуковой датчик – определения толщины загрузки на пирамиду, чтобы её не перегрузить и она не опрокинулась при перевозке. Более сложное программное обеспечение.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Станок используется как вспомогательное оборудование в линиях 4-х сторонней обработки кромки стекла.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Минимальный размер 300x300 мм при ручной загрузке и 600х800 мм при автоматической загрузке, максимальный размер 3000x2500 мм, толщина стекла 3-19 мм.

- Вспомогательное оборудование для того, чтобы улучшить эффективность работы линии; эффективность производства вырастает на 30%.

Данные линии могут иметь различные размеры и конфигурацию. Свяжитесь с нами и мы проконсультируем Вас.

Характеристики

|

Характеристики |

GJCT3025 |

|

Максимальный размер стекла, мм |

3000х2500 |

|

Минимальный размер стекла, мм |

300х300 |

|

Толщина стекла, мм |

3÷19 |

|

Скорость движения по осям X, Y, м/мин |

5-100 |

|

Скорость распознавания, шт./мин |

5 |

|

Точность распознавания, мм |

± 0,5 |

|

Параметры сжатого воздуха, МПа |

0,6-0,8 |

|

Напряжение и частота, В/ГЦ |

380/50, 3Р |

|

Общая мощность, кВт |

6 |

|

Характеристики |

SDE2030M (20) |

|

Количество шпинделей, шт |

10+10 |

|

Размер заготовки (максимальная ширина), мм |

3000 |

|

Размер заготовки (минимальная ширина), мм |

300 |

|

Толщина стекла, мм |

3÷25 |

|

Скорость конвейера, м/мин |

1-10 |

|

Ширина фаски (угол наклона 45°), мм |

1-3 |

|

Точность снятия фаски, мм/м |

≤ 0,2 |

|

Точность обработки параллельных сторон, мм/м |

≤ 0,2 |

|

Точность обработки по диагонали, мм/м |

≤ 0,5 |

|

Позиция передвижного моста |

справа |

|

Параметры сжатого воздуха, МПа |

0,4-0,8 |

|

Расход воды (приблизительно), м3/час |

20 |

|

Скорость раздвижки моста (по ширине), м/мин |

3,6 |

|

Уровень шума (в 1 м от человека), дБ |

70 |

|

Температура в помещении, °С |

10-40 |

|

Относительная влажность воздуха, % |

≤ 90 |

|

Напряжение и частота, В/ГЦ |

380/50, 3Р |

|

Общая мощность, кВт |

50 |

|

Габаритный размеры, мм |

5230х5450х2300 |

|

Вес (приблизительно), кг |

5500 |

|

Характеристики |

GSJ30-25 |

|

Скорость конвейера, м/мин |

1-10 |

|

Максимальный размер стекла, мм |

3000х2500 |

|

Минимальный размер стекла, мм |

300х300 |

|

Толщина стекла, мм |

3÷25 |

|

Режим перемещения |

Двигатель с частотным преобразователем |

|

Режим контроля |

PLC |

|

Трансмиссия |

Ремень ГРМ и ролики |

|

Поворотный механизм |

Гидроцилиндр, скоба, соединение-полюс |

|

Параметры сжатого воздуха, МПа |

0,4-0,8 |

|

Уровень шума (в 1 м от человека), дБ |

70 |

|

Температура в помещении, °С |

10-50 |

|

Относительная влажность воздуха, % |

≤ 90 |

|

Напряжение и частота, В/ГЦ |

380/50, 3Р |

|

Общая мощность, кВт |

9 |

|

Характеристики |

SDE2025M-II (22) |

|

Количество шпинделей, шт |

11+11 |

|

Размер заготовки (максимальная ширина), мм |

2500 |

|

Размер заготовки (минимальная ширина), мм |

300 |

|

Толщина стекла, мм |

3÷25 |

|

Скорость конвейера, м/мин |

1-10 |

|

Ширина фаски (угол наклона 45°), мм |

1-3 |

|

Точность снятия фаски, мм/м |

≤ 0,2 |

|

Точность обработки параллельных сторон, мм/м |

≤ 0,2 |

|

Точность обработки по диагонали, мм/м |

≤ 0,5 |

|

Позиция передвижного моста |

справа |

|

Параметры сжатого воздуха, МПа |

0,4-0,8 |

|

Расход воды (приблизительно), м3/час |

20 |

|

Скорость раздвижки моста (по ширине), м/мин |

3,6 |

|

Уровень шума (в 1 м от человека), дБ |

70 |

|

Температура в помещении, °С |

10-40 |

|

Относительная влажность воздуха, % |

≤ 90 |

|

Напряжение и частота, В/ГЦ |

380/50, 3Р |

|

Общая мощность, кВт |

50 |

|

Габаритный размеры, мм |

5200х4730х2300 |

|

Вес (приблизительно), кг |

5000 |

|

Характеристики |

GQX25HB |

|

Толщина стекла, мм |

3-25 |

|

Минимальный размер стекла, мм |

420х420 |

|

Максимальная ширина стекла, мм |

2500 |

|

Скорость конвейера регулируемая, м/мин |

1-12 |

|

Мощность, кВт |

72 |

|

Уровень шума (в 1 м от человека), дБ |

85 |

|

Температура в помещении, °С |

10-50 |

|

Относительная влажность воздуха, % |

≤ 95 |

|

Напряжение и частота, В/ГЦ |

380/50, 3Р |

|

Параметры сжатого воздуха, МПа |

0,4-0,8 |

|

Габаритные размеры (ДхШхВ), мм |

6470х4730х2840 |

|

Общий вес, кг |

5000 |

Расходные материалы

|

Компонента |

Описание/бренд |

|

Двигатели шпинделей |

Моторы АBB |

|

Трансмиссионный двигатель |

Wuxi |

|

Линейные направляющие |

HTPM |

|

Главный подшипник |

NSK (Япония) или HRB |

|

Транспортные ремни |

Barbieri или Megadyne (Италия) |

|

Частотный преобразователь |

Hitachi (Япония) |

|

Система управления (ПЛК) |

Siemens (Германия) |

|

Сенсорный экран |

Kunlun Tongtai (Тайвань) |

|

Главный выключатель |

Schneider (Франция) |

|

Контакторы |

Schneider (Франция) |

|

Датчик |

P+F (Германия) |

|

Реле |

OMRON (Япония) |

|

Трансформатор постоянного тока |

Mingwei (Тайвань) |

|

Пневмоцилиндр |

Air Tac (Тайвань) |

|

Электромагнитный клапан |

Yadeke (Тайвань) |

|

Энкодер положения |

P+F (Германия) |

|

Тепловые реле |

Schneider (Франция) |

|

Пластиковые упоры выравнивания ленты |

Импортный материал |

|

Кабель |

Guangdong Jianye (Китай) |